青岛汇智同行标准技术服务有限公司

电话:0532-84688710

email:server@renzheng.org

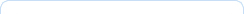

在质量管理的领域内,6S管理和ISO9000标准体系是两个单独的概念,它们各自独立却又相辅相成,共同致力于提升企业的质量和管理水平。

- 6S管理,即整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)和安全(Safety),是一种以现场管理为核心,旨在通过优化工作环境,提高效率和质量,减少浪费的管理方法。

- ISO9000则是一系列由国际标准化组织(ISO)制定的质量管理体系标准,它提供了一个框架,帮助企业建立和持续改进其质量管理流程,确保产品和服务的一致性和可靠性。

尽管6S管理能够显著提升工作场所的整洁度和效率,促进员工的自律性和安全性,但它主要关注的是现场管理和工作环境的优化,并不直接涵盖ISO9000所要求的系统化、文件化和持续改进的质量管理体系。因此,单纯依赖6S管理可能不足以确保企业达到ISO9000标准所设定的质量要求。反之,ISO9000虽然提供了全面的质量管理框架,但如果缺乏像6S这样的现场管理实践,可能会导致标准在实际操作层面的实施效果大打折扣。

只有当6S管理和ISO9000标准体系相结合时,企业才能实现更深层次的质量提升。6S管理为ISO9000的实施创造了良好的基础环境,而ISO9000则为6S管理提供了制度保障和持续改进的机制,二者相互补充,共同推动企业向更高的质量目标迈进。

精益生产是一种旨在消除浪费、提高效率的生产方式,其核心理念是在客户需求的基础上,以最小的资源投入创造最大的价值。精益生产不仅是一种生产技术,更是一种管理哲学,它强调持续改进、消除浪费和增强灵活性。在精益生产的体系中,有两个不可或缺的基础:意识变革和6S管理。

意识变革是精益生产成功的关键,它要求企业内部形成一种持续寻求改进的文化,鼓励员工对传统的工作方法提出质疑,探索更为合理、高效的作业方式。这种文化上的转变,是实现精益生产理念的前提条件,没有这种开放和创新的思维,精益生产的许多策略和工具将难以落地生根。

6S管理作为精益生产的另一个基石,扮演着至关重要的角色。通过实施6S,企业可以创建一个整洁、有序、高效的工作环境,这不仅提高了员工的工作满意度和生产效率,也为精益生产中的各项活动提供了坚实的基础。例如,“一个流”生产、柔性制造和多技能操作等精益生产的核心要素,都需要在一个高度组织化的环境中才能有效运行。没有6S管理所带来的工作环境优化,这些精益生产的原则和实践将难以顺利实施。

可以说,没有6S管理的支撑,精益生产的目标——包括追求“七个零”(零浪费、零缺陷、零库存、零停滞、零故障、零事故、零不良)——将难以实现。因此,对于希望实施精益生产的企业来说,从6S管理入手,逐步构建和完善精益生产体系,是实现可持续发展的必经之路。