青岛汇智同行标准技术服务有限公司

电话:0532-84688710

email:server@renzheng.org

前几天看到一个某知名培训认证机构的培训讲师提到的一个观点。说我们的企业,没有质量管理体系,只是这些认证机构的生意,如果下游客户不要求,绝大部分企业不会去做这个体系。

这不禁使我有些唏嘘。说实话,他说的是很多企业的实情,撇开已经各行各业都得有的ISO9001质量管理体系不谈,就说我们锂电行业,很多原材料企业在之前大都没有经过系统的IATF16949质量管理体系的认证,只是客户筛选供应商的门槛在那,所以花钱去做了这样的认证。

实际情况呢?我不敢说100%的锂电行业企业基本满足了其质量管理体系的要求,就我目前见到的,大部分都是花了钱了,企业并没有得到太多的改善,甚至有些执行起来越来越迷茫。

这到底是为什么?

看到这里的同行也许你不是做质量体系。你是锂电行业研发、工艺、生产、设备、检测、采购等等相关的同行,但一定不要觉得和你没有关系,体系里面有一个全员参与原则,如果你真觉得体系和你没有关系,那么可能要好好反思一下自己公司的质量管理体系搭建的有效性了。

其实这个问题困扰了我有一段时间,有时候甚至陷入了自我怀疑。我曾经试想,这些体系也好、工具也好,可以说和汽车沾边的,基本上都是舶来品,进入我们企业后水土不服?

如果有一个前提,下游不以质量管理体系为门槛,我们企业也不去做质量管理体系的认证,你要相信一个企业为了生存,一定会用尽浑身解数,那我们的企业到底能不能存活?质量管理体系到底能不能知道我们的实际的生产和经营活动?

于是,我在两年前便在一些日常沟通和交流中,对一些锂电行业企业进行了观察,先说说我观察到的现象:

结合企业体系搭建和最终实际产品质量的实际情况,我把这些企业分为了三类。

第一类,体系搭建得较好,基本上满足质量管理体系要求,产品质量合格率较高,产品性能稳定。

第二类,体系搭建得较好,单从符合程度上来讲,基本上不会有大的不符合项目,但是经常会有质量问题,产品的稳定性和一致性不佳。

第三类,体系搭建得较差,产品质量不佳,产品稳定性不足。

你肯定会问为啥没有第四类,质量体系差,产品质量好,稳定性好。很遗憾,目前我并没有遇到这样的企业,故而不表。

先说第一类企业,很少很少,同一类型的行业里面,最多能有一两个,基本上这类企业都是行业龙头,这里就不点名具体的企业了。你去看他们的流程和体系文件,搭建得很完善,执行得也比较到位,单从体系审核的角度来讲,基本上不会有啥大问题。

再观察这些企业的产品出货情况,统计产品合格率和波动情况,少有质量问题,产品一致性上,从内部历史对比和同行对比上,产品的一致性稳定性较好,少有较大的波动。

第二类企业,大约占到20%左右,并且有一个有趣的现象,这类企业也基本上是行业前几,甚至某些行业的龙头(单从出货量来看),但是产品质量问题隔段时间给你来一个,有时还是批量问题。

我仔细核对过这类企业的质量管理体系,无论是框架还是体系流程的完整度,都相当完善(也有很多来自客户的要求,客户提出,公司进行了整改),你要按照质量管理体系的要求去审核,也基本上不会有什么大的问题,既然质量管理体系搭建得好,为什么质量问题频发呢?难道质量管理体系没有用?

仔细观察每一个过程对应的实际执行情况,发现存在脱节的情况,程序文件要求了是怎样的流程,但是下面执行时候因为种种原因导致了执行不到位,进一步导致了质量问题的出现。

第三类企业,占据了绝大部分。此处没有贬低之意,想想锂电池企业很多成立时间仅仅十余年,最近一轮的爆发也才2015年,最新版的质量管理体系叫IATF16949:2016也是16年才改版,锂电池及其供应链进入整车厂的质量管理体系的时间并不长。

我们的很多材料企业以前可能根本不是做这个行业,比如以前石墨电极以及碳素厂转型做负极材料石墨化、以前做PCBA标箔转型做锂电箔等等,自然也不会有这样的要求了。

这类企业你站在一个第三方(非认证机构的角度)去检查,你会发现体系还有很多不完善之处,甚至说句不好听的,有些企业的质量手册就是照搬照抄体系标准条文原文,自己压根没有消化并且结合自己企业的实际情况来制定过程执行标准。执行得也不到位,现场一套、文件一套,有时候还会告诉你我是先有的WI再有的CP,产品控制有时出现令出多门的情况,倒增加了一线员工执行的困扰。

说完了企业现状,那么质量管理体系到底有没有用呢?到底该如何去做?

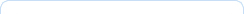

个人觉得,质量管理体系有用,万变不离其宗,要记住质量管理体系是基于风险、基于过程的,把公司的生产经营活动结合标准化来运行,最大限度的提升产品合格率、降低成本和提升顾客满意度,从而为企业的长远发展提供支持。最简单的例子,我们基于FMEA-CP编制的WI,制定的标准程序文件,落到生产员工执行的时候,只有我前期策划和评估充分,员工按照标准作业去执行,就会极大的降低成品不合格的风险。

怎么去做质量管理体系?以下是汇智同行基于一些锂电行业的现状,提给大家的一些建议,供锂电企业同行们参考。

首先,理论要先行,无论你是身处哪个部门,都离不开质量管理体系,要做到全员参与,前期要增加对员工质量管理体系、流程和风险意识的培训。一个人进入到企业,他连最基本的流程是什么都不清楚,你又怎么要求他能按照流程去做呢。

举个简单的例子,做材料研发要了解物料的导入流程,即使是在本身工作中,也要了解16949中最重要的核心工具比如APQP和FMEA,如果不清楚,假如上游材料企业送了一个原材料样品你进行了验证,验证结果发现电池没有问题,于是你就直接签订了技术协议,可是这样是存在很多风险的,从物料准入的角度来讲,材料企业的样品不代表批量产线所以要做批量生产评估,你们的测试方法和结果是否标定无疑义等等都需要进一步确认。

其次,企业在搭建体系框架的时候,一定要仔细斟酌,也许你前期出于客户考虑快速拿到一个体系证书,但后面一定要在管理层支持下,对体系进行消化,标准条文就那么些要求,具体到自己公司,自己现在的实际情况结合客户的要求,这才是你该编写的体系文件,不是一股脑拿过来就开始使用。

举个例子,我们说应急计划,很多企业制定了一个程序文件,按照标准或者参考其他列了一些应急措施,甚至还定期举行了演练,可是仔细看来,很多应急措施是经不起推敲的,真要发生了,这个应急措施是有漏洞的,并且没有定期评估更新,我们老祖宗讲“凡事预则立不预则废”,你的应急计划一定要结合自己公司的实际可能遇到的风险,并且根据内外部环境实时更新的。

再次,体系一定是来帮你把控风险和过程的,故而一个好的体系流程一定是对你的生产经营活动具有指导意义的,基于搭建好的情况下,多去各部门看看,执行的实际情况,有什么问题,需不需要改进,本身体系建设就是PDCA循环,永无止境,一定要对其进行优化,要具有指导意义。

举个例子,体系里面有个知识管理,企业应该做好知识管理,大家不妨想想自己的行业,再倒退几年,曾经因为企业某重要技术团队或者技术人才的流失,导致企业的生产和经营受损的例子还历历在目,这样的风险,在现在看来就应该纳入控制,而实际怎么去做才能做好知识管理,是需要深入的下一番功夫的。

最后,其实很多时候,现阶段我们的质量是在追求一个平衡,获得的经济效益和失效的成本的一个平衡,虽无奈但却现实。

但可不要忘记了我们的目标是星辰大海,我们的历史文化证明,我们曾经是一个非常优秀的具有很深的文化底蕴的国家,我们也要超过欧美那些名企的勇气和信心。不能让一些惰性思维、经验思维所左右,不思进取、不图创新,要有破釜沉舟的勇气、才会有破镜重圆的运气。