青岛汇智同行标准技术服务有限公司

电话:0532-84688710

email:server@renzheng.org

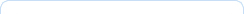

在制造业质量管理体系认证中,APQP、FMEA、PPAP、控制计划是贯穿产品全生命周期的四大核心工具,也是企业通过体系认证、赢得客户信任的关键抓手。多数企业在认证准备阶段常陷入工具应用混乱、流程衔接断层的困境,导致认证效率低下,甚至影响量产交付。作为专业认证机构,本文将从认证审核核心要求出发,拆解四大工具的逻辑关联与实战应用,助力企业高效通过认证、筑牢质量根基。

质量管理体系认证的核心是验证企业 “能否稳定提供符合要求的产品”,而 APQP、FMEA、PPAP、控制计划恰好构成了这一目标的闭环管理体系。在审核过程中,审核员重点关注工具的 “落地性” 而非 “文件完整性”—— 仅靠填写表格应付审核的企业,往往难以通过认证;只有将四大工具融入实际运营,才能满足 ISO/TS 16949 等体系的核心要求,同时契合客户对量产能力的验证标准。

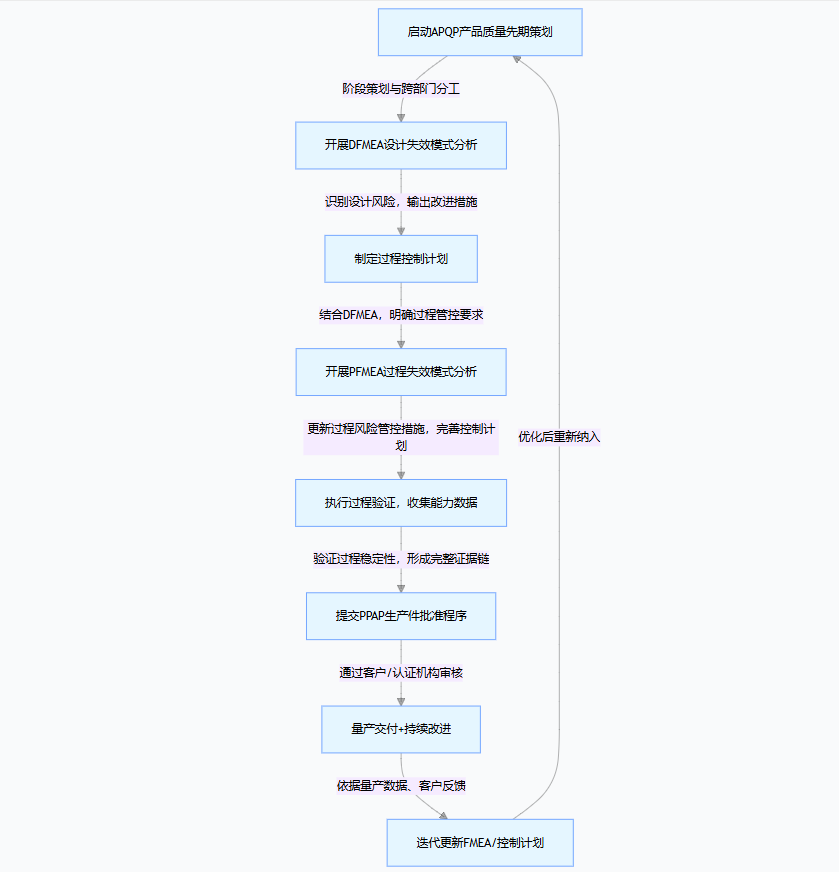

APQP(Advanced Product Quality Planning,产品质量先期策划)是质量管理的 “导航图”,也是认证审核的起点。它并非孤立的文件,而是贯穿设计、开发、生产全流程的协同框架。

认证核心要求:审核员会核查 APQP 是否实现 “跨部门协同”—— 研发、工艺、质量、生产等部门是否基于 APQP 制定明确的阶段目标、职责分工和时间节点,避免出现 “各干各的” 信息孤岛。

实战应用建议:

按阶段输出可验证的成果:阶段 1(策划与定义)需明确客户需求转化文件;阶段 2-3(设计 / 过程开发)需同步完成 DFMEA、PFMEA;阶段 4(产品和过程确认)需衔接 PPAP 提交,确保每个环节都有追溯性。

重点留存 “阶段评审记录”:这是认证审核的关键证据,需体现对设计方案、过程能力的持续评估与改进。

FMEA(Failure Mode and Effect Analysis,失败模式与效应分析)是认证审核中 “风险防控能力” 的核心核查项,分为设计阶段(DFMEA)和过程阶段(PFMEA)。

认证核心要求:审核员关注企业是否 “提前识别并控制高风险点”,而非等到问题发生后再补救。需验证 FMEA 是否覆盖产品设计缺陷、生产过程异常等潜在风险,且高风险项是否有明确的改进措施。

实战应用建议:

按 “严重度 - 发生频率 - 探测度” 量化风险优先级,避免模糊判定;

同步更新 FMEA 与改进记录:当生产工艺调整、客户需求变更时,需及时修订 FMEA,并留存措施落地后的验证数据,形成 “风险识别 - 措施制定 - 效果验证” 的闭环。

控制计划是 FMEA 风险防控措施的 “落地载体”,也是认证审核中 “现场符合性” 的核心核查内容。如果说 FMEA 是 “找问题”,控制计划就是 “解决问题的具体方案”。

认证核心要求:审核员会对照 FMEA 核查控制计划的 “一致性”,同时现场验证操作是否与计划一致 —— 即 “谁来控、控什么、怎么控、不合格怎么办” 是否明确且可执行。

实战应用建议:

明确关键控制要素:需详细列明控制对象(如产品尺寸、工艺参数)、控制方法(如检验工具、抽样方案)、责任人、不合格处理流程,避免模糊表述;

衔接 MSA(测量系统分析)、SPC(统计过程控制):在控制计划中明确测量工具的校准要求、过程数据的统计分析方法,为现场质量控制提供数据支撑,这也是体系认证的加分项。

PPAP(Production Part Approval Process,生产件批准程序)是企业向客户及认证机构证明 “具备量产能力” 的核心文件,是认证通过后进入量产阶段的关键环节。

认证核心要求:审核员会核查 PPAP 文件包的 “完整性与有效性”,确认企业是否已落实所有质量策划措施,生产过程是否稳定。

实战应用建议:

按客户要求提交完整文件包:核心包含 FMEA 报告、控制计划、过程能力研究报告、产品检验报告等,确保文件间数据一致、无矛盾;

重点验证 “过程稳定性”:PPAP 的核心是证明 “量产时能稳定产出合格产品”,因此过程能力指数(如 Cpk)、批量生产的一致性数据是审核重点,需提前做好验证与记录。

在体系认证中,审核员会沿着 “APQP→FMEA→控制计划→PPAP” 的逻辑链核查,确保工具间无缝衔接:

APQP 规划整体流程,明确 FMEA、控制计划的制定节点;

FMEA 识别的高风险点,必须在控制计划中制定对应的控制措施;

控制计划的执行效果,需通过 PPAP 中的过程能力数据、产品检验结果验证;

整个过程的记录(如评审记录、改进记录、验证数据),构成认证审核的完整证据链。

一旦出现 “逻辑断层”—— 如 FMEA 识别的风险未在控制计划中体现,或 PPAP 数据与控制计划要求不一致,将直接影响认证结果。

表现:FMEA、控制计划仅停留在纸面,现场操作未按要求执行;

解决方案:将控制计划转化为岗位作业指导书,定期开展现场培训与监督检查,留存培训记录与检查结果,作为认证证据。

表现:仅单独制定某一工具文件,忽略四大工具的逻辑关联;

解决方案:以 APQP 为核心框架,按阶段同步推进 FMEA、控制计划制定,最终通过 PPAP 整合所有成果,确保流程闭环。

表现:文件制定后一成不变,未根据生产实际、客户反馈更新;

解决方案:将四大工具的更新纳入企业持续改进体系,结合内部审核、客户投诉、过程数据等,定期修订 FMEA、控制计划,体现质量管理的动态优化。

APQP、FMEA、控制计划、PPAP 并非认证 “应付工具”,而是企业提升质量管理水平的核心抓手。从认证机构视角来看,企业只有真正理解四大工具的逻辑关联,将其融入产品设计、开发、生产全流程,才能在审核中顺利通过,同时实现 “提前防控风险、稳定产品质量、高效对接客户” 的目标。

如果您在体系认证准备中遇到四大工具应用难题,或需要专业的认证咨询与指导,可联系我们 —— 作为权威认证机构,我们将结合企业实际场景,提供定制化的工具应用培训与审核辅导,助力您快速通过认证、筑牢质量根基,在市场竞争中赢得主动!